Framtiden för brandsäkerhet: högpresterande flamskyddad masterbatch i polymerteknik

2026-01-04

Förstå mekanismerna för flamskyddad masterbatch

Flamskyddande masterbatch är en koncentrerad blandning av brandhämmande tillsatser inkapslade under en värmeprocess till ett bärarharts, som sedan kyls och skärs till granulat. Till skillnad från pulvertillsatser erbjuder masterbatches överlägsen dispersion i polymermatrisen, vilket säkerställer att den slutliga plastprodukten bibehåller konsekventa säkerhetsegenskaper hela tiden. Den primära funktionen för dessa masterbatches är att fördröja antändningen av polymeren och bromsa spridningen av lågor genom kemiska reaktioner som sker i antingen gas- eller fast fas av förbränning.

När värme appliceras på en behandlad polymer, aktiveras de flamskyddade kemikalierna för att dämpa brand på flera sätt. Vissa arbetar genom endotermisk nedbrytning, absorberar värme för att kyla substratet, medan andra bildar ett skyddande "kol"-lager på ytan som fungerar som en termisk barriär mellan lågan och bränslet. Genom att integrera dessa tillsatser i ett masterbatch-format minskar tillverkarna avsevärt dammriskerna i fabriksmiljön och förbättrar effektiviteten i formsprutnings- eller extruderingsprocessen.

Jämförande analys av masterbatchtyper efter kemisk sammansättning

Att välja rätt flamskyddande masterbatch beror mycket på baspolymeren (som PE, PP, ABS eller PA) och de specifika regulatoriska kraven i branschen. Följande tabell visar de vanligaste typerna som används i modern tillverkning:

| Typ av masterbatch | Primär mekanism | Vanliga applikationer |

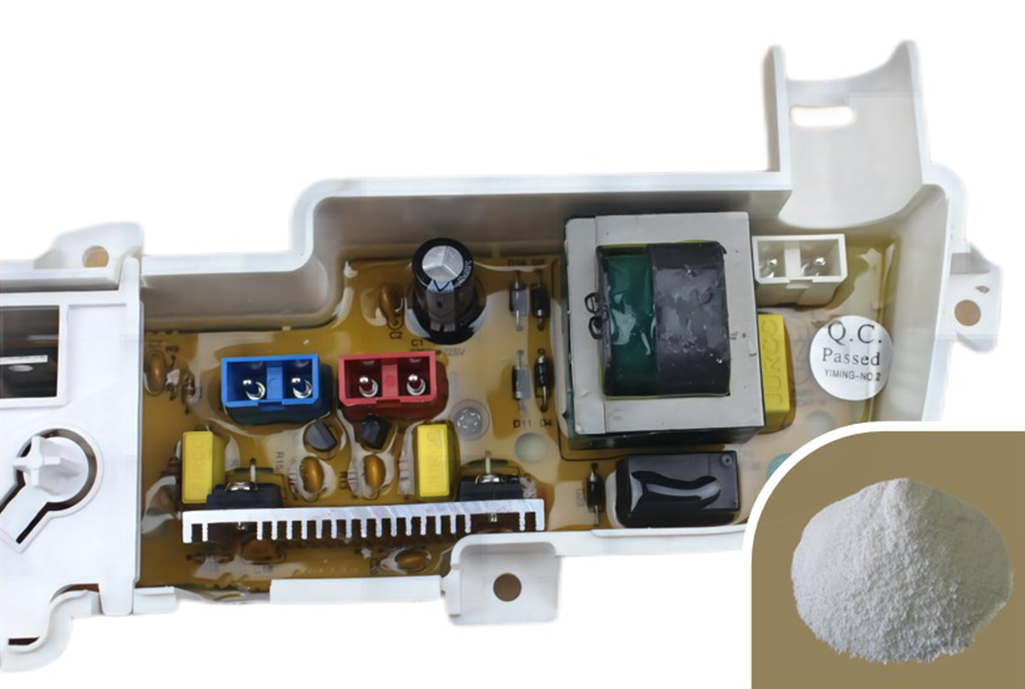

| Halogenerad (Bromerad) | Gasfas radikal släckning | Elektronik och bildelar |

| Halogenfri (HFFR) | Svällande rödingbildning | Kollektivtrafik och Bygg |

| Oorganisk/Mineral | Utsläpp av vattenånga (kylning) | Tråd- och kabelisolering |

Halogenfria miljöfördelar

Under de senaste åren har industrin skiftat mot halogenfria flamskyddade (HFFR) masterbatches. Dessa formuleringar använder vanligtvis fosfor- och kvävebaserad kemi. Vid förbränning avger de betydligt mindre giftig rök och frätande gaser jämfört med traditionella halogenerade versioner, vilket gör dem till standarden för trånga utrymmen som tunnlar, höghus och flygplansinredningar.

Viktiga tekniska fördelar med att använda Masterbatch över pulvertillsatser

Övergången från råpulvertillsatser till masterbatch-system ger flera operativa fördelar som direkt påverkar resultatet och produktkvaliteten. Eftersom tillsatserna är fördispergerade i ett bärarharts som är kompatibelt med slutanvändningspolymeren, minimeras risken för "hot spots" eller svaga punkter i materialet avsevärt.

- Förbättrad bearbetningsstabilitet: Masterbatch-pellets flödar mer enhetligt i matare, vilket förhindrar igensättningsproblem som ofta förknippas med fint pulver.

- Förbättrad mekanisk integritet: Hög belastning av pulver kan ofta göra plaster spröda; dock är specialiserade masterbatches formulerade för att bevara slaghållfasthet och flexibilitet.

- Doseringsnoggrannhet: Exakt kontroll över andelen aktiva flamskyddsmedel gör att tillverkare kan uppfylla UL94 V-0, V-1 eller V-2 klassificeringar med minimalt avfall.

- Arbetarsäkerhet: Eliminering av luftburet kemiskt damm förbättrar luftkvaliteten inom tillverkningsanläggningen och minskar behovet av komplexa filtreringssystem.

Urvalskriterier för industriella tillämpningar

Att välja lämplig flamskyddande masterbatch kräver en djupdykning i produktens slutanvändningsmiljö. Ingenjörer måste överväga bearbetningstemperaturen för bashartset för att säkerställa att masterbatchen inte sönderdelas i förtid under extrudering. Till exempel kanske en masterbatch designad för polypropen (PP) inte är lämplig för polyamid (PA) på grund av de högre smältpunkter som krävs för den senare.

UV-stabilitet och färgmatchning

Många flamskyddsmedel kan negativt påverka färgstabiliteten hos en plastdel, vilket med tiden leder till gulfärgning, särskilt när de utsätts för solljus. Högkvalitativa masterbatches innehåller ofta UV-stabilisatorer för att motverka denna effekt. Dessutom, eftersom bärarhartset kan pigmenteras, kan tillverkare uppnå brandsäkerhet och specifika estetiska färger i ett enda doseringssteg, vilket effektiviserar produktionslinjen.

I slutändan är integreringen av en högpresterande flamskyddad masterbatch ett kritiskt steg i modern polymervetenskap. Den balanserar de rigorösa kraven i brandsäkerhetsföreskrifter med de praktiska funktionerna för industriell tillverkning, vilket säkerställer att de färdiga produkterna är säkra, hållbara och miljöanpassade.